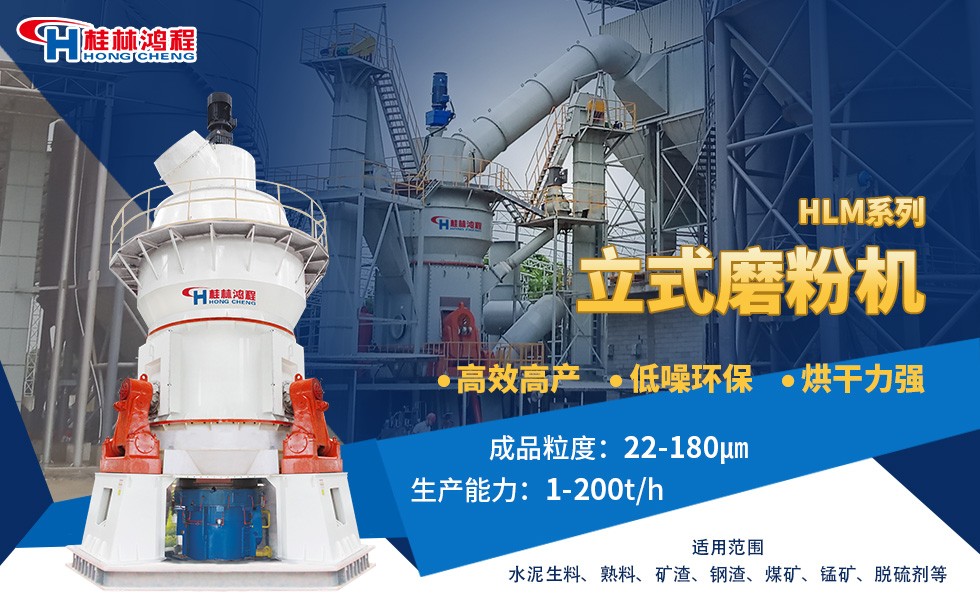

鋼渣微粉的生產工藝流程

鋼渣微粉作為新型綠色建材原料,其加工工藝直接影響活性指數與市場價值。傳統球磨系統存在能耗高、細度難控等痛點,桂林鴻程鋼渣立磨憑借集約化設計理念,為鋼渣“變廢為寶”提供可靠裝備支撐。以下結合工藝流程解析其技術價值。

一、鋼渣微粉生產工藝關鍵流程

原料預處理

鋼渣經磁選除鐵、破碎篩分后,粒徑需控制<50mm

桂林鴻程配套破碎除鐵系統鐵質去除率≥99.2%

烘干研磨一體化

含水率8%-15%的鋼渣直接進入鋼渣立磨

熱風爐(300-380℃)與立磨同步工作,實現烘干+研磨同步完成

分層研磨與分級

磨輥壓力可調(8-12MPa),逐級粉碎鋼渣顆粒

動態選粉機精準控制45μm篩余量(可調范圍5%-15%)

成品收集與檢測

脈沖收塵器確保微粉回收率>99.5%

在線監測系統實時反饋比表面積(400-600m2/kg)

二、桂林鴻程鋼渣立磨的四大工藝優勢

集約化設計降成本

烘干、研磨、選粉一體完成,較傳統工藝減少2道工序

占地節省40%,電耗降低18-25kW·h/噸

活性保持技術

低溫研磨(物料溫度<90℃)保護鋼渣玻璃體結構

比表面積450m2/kg時,7天活性指數達75%以上

耐磨長效運行

磨輥輥套采用高鉻合金材質,壽命達8000-12000小時

液壓翻輥裝置實現不停機檢修

智能控制系統

自動調節磨輥壓力、選粉機轉速等20+參數

產能波動率<±3%,細度達標率>98%

三、實際生產數據驗證

某年產60萬噸鋼渣微粉項目案例

原料特性:轉爐鋼渣,含水率12%,硬度莫氏5.8級

設備配置:鋼渣立磨+智能收塵系統

運行效果:

→ 臺時產量:75-82噸(成品細度450m2/kg)

→ 電耗成本:22.6kW·h/噸(同比球磨系統下降34%)

→ 設備運轉率:91.5%(年運行8000小時以上)

四、適配多場景生產需求

桂林鴻程鋼渣立磨設備覆蓋20-150t/h產能需求,適用于:

鋼廠配套固廢處理中心

建材企業鋼渣/礦渣復合粉生產線

道路基層材料制備項目

專屬服務支持:

? 鋼渣樣品實驗與免費工藝方案設計

? 設備基礎圖紙與產線布局指導

? 操作團隊崗前技能培訓

【立即獲取鋼渣微粉解決方案】

撥打18878317066,即可領取:

→ 《鋼渣立磨投資回報分析報告》

→ 同規模客戶生產數據對照表

→ 設備現場試機預約資格

本文數據來源于第三方檢測機構報告及客戶生產日志,設備性能可能因物料特性、工況條件有所差異,具體以實測為準。